股骨柄柄部和头颈部疲劳标准试验影响因素分析

原文:https://www.cmde.org.cn/splt/ltwz/ltwy/20240531091913191.html

发布时间:2024-05-31

版权归属原文(中国器审 2024-05-30)

一、前言

全髋关节置换股骨柄断裂与假体的松动、脱位和感染等翻修原因相比,发生频率较低,瑞典关节登记系统报道了1999至2017期间超过80,000例髋关节置换术中,由于初次髋关节置换术后股骨柄断裂引起了140例翻修[1]。虽然股骨柄断裂的发生率较低,但是对骨科医生进行翻修手术带来较大困难。临床文献中报道的初次置换和翻修置换股骨柄断裂发生在颈部,锥连接部位(trunnion)、组件连接处或柄部。股骨近端支撑减少引起的悬臂弯曲疲劳失效是导致骨水泥型或非组配式生物型股骨柄断裂主要原因之一[2-3]。骨水泥型股骨柄断裂通常发生在柄部,由于近端骨水泥过载和松动造成柄部承受悬臂梁弯曲而疲劳断裂[4]。对于非组配式生物型股骨柄,这种情况在具有广泛涂层的远端固定良好的小直径股骨柄中更为常见[5-6]。股骨柄颈部断裂发生率较低,加工制造缺陷[7]、结构设计不合理导致的应力集中(如凹槽、锐利的倒角等)、患者体重指数(BMI)升高或偏距过大都可能导致颈部断裂[8-9],而可更换颈部组件的股骨柄假体断裂的发生率高于非组配式股骨柄[10]。YY/T 0809.4-2018(ISO 7206-4:2010,IDT)和YY/T 0809.6-2018(ISO 7206-6: 2013,IDT)规定了部分和全髋关节假体带柄股骨部件柄部和头颈部疲劳性能试验方法和性能要求,可用于评价不同材料、假体设计、加工制造技术等对股骨柄疲劳性能的影响。本文主要在标准试验条件下股骨柄的受力分析,探讨股骨柄的设计、规格尺寸、材料等因素对试验结果的影响,为产品设计开发验证提供一定的参考。

二、标准试验条件下股骨柄受力分析

(一)柄部试验

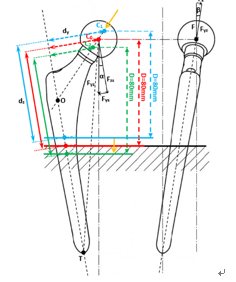

图1 股骨柄柄部试验受力分析

柄部疲劳试验以120mm<CT≤250mm股骨柄(非解剖型)为例进行分析,YY/T 0809.4-2018标准规定施加300N~3000N循环载荷,股骨柄外展10° ±1°、屈曲9°±1°,球心至柄部远端包埋位置80mm。如图1所示,载荷F作用方向通过球心垂直向下,在股骨柄矢状面和冠状面(颈部轴线和远端轴线组成的平面),载荷F可分解为Fyz(Fcosβ)和Fx(Fsinβ)。在冠状面内,载荷Fyz可进一步分解为垂直于股骨柄远端轴线的载荷Fys(Fcosβsinα)和平行于该轴线的载荷Fzs(Fcosβcosα)。在股骨柄远端包埋位置的截面, Fzs产生轴向压应力(Fzs/As)和弯矩Mx(Fzs×dy),Fys产生弯矩Mx(Fys×dz),Fx产生弯矩My(Fx×dz)和扭矩T(Fx×dy)。

(二)头颈部试验

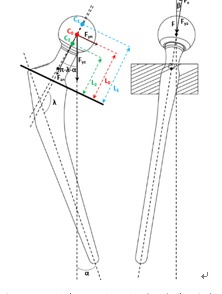

图2 股骨柄颈部试验受力分析

以120mm<CT≤250mm股骨柄(非解剖型)为例,YY/T 0809.6-2018标准规定施加534N~5340N循环载荷,股骨柄外展10° ±1°、屈曲9°±1°,包埋位置在股骨柄截骨面处±2mm。如图2所示,载荷F作用方向通过球心垂直向下,在股骨柄矢状面和冠状面(颈部轴线和远端轴线组成的平面),载荷F可分解为Fyz(Fcosβ)和Fx(Fsinβ)。在冠状面内,载荷Fyz可进一步分解为垂直于股骨柄颈部轴线的载荷Fyn(Fcosβsin(π-λ-α))和平行于轴线的载荷Fzn(Fcosβcos(π-λ-α))。在颈部包埋位置的截面,载荷Fzn产生轴向压应力(Fzn/An),载荷Fyn产生弯矩Mx(Fyn×L),载荷Fx产生弯矩My(Fx×L)。

三、试验结果影响因素

(一)股骨柄几何形状

有限元分析结果显示股骨柄的柄部最大应力位于包埋位置处股骨柄的前外侧区域(anterior-lateral area)[11]。由轴向压应力和剪切应力理论分析[12],包埋位置柄部和头颈部截面的横截面积、惯性矩、力臂与股骨柄的截面形状、尺寸、锥度等相关,因此,规格尺寸和结构设计会对股骨柄包埋位置的应力水平产生不同程度的影响。在选择股骨柄最差情况进行柄部和头颈部疲劳试验时,需考虑股骨柄不同的截面几何形状、规格尺寸和锥度。

(二)股骨柄颈干角、颈部长度和内锥深度

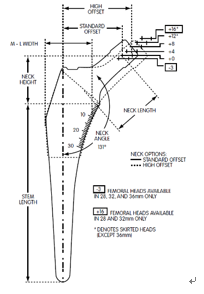

图3 股骨柄偏距选择示意图

同一假体设计的股骨柄可以通过改变颈干角(neck Shaft Angle)、颈部长度(neck Length)、股骨柄颈部与柄部的相对位置、球头的内锥深度等方式改变股骨柄的偏距(offset)和颈部高度(Neck height),匹配患者不同的解剖结构需求,如图3所示。

(二)股骨柄颈干角、颈部长度和内锥深度

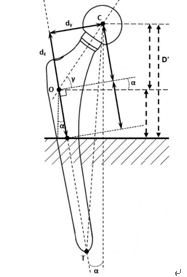

图4 股骨柄柄部力臂计算示意图

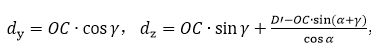

对于股骨柄柄部试验,由4图可推导出力臂dy和dz分别为 ,其中OC为颈部轴线与柄部远端轴线交点到球心的距离,D’ =Dcosβ为D(80mm)在股骨柄冠状面的投影,∠COT为颈干角(∠COT=γ+90°),α为股骨柄远端轴线与载荷轴线在冠状面的投影夹角。同一型号股骨柄规格尺寸增大或者采用高偏距设计,股骨柄的OC可能也随之增加,从而导致股骨柄柄部力臂dy的增加以及dz的减小。而对于头颈部试验,股骨柄的颈干角、颈部长度、球头内锥深度等尺寸会导致改变头颈部力臂(L)改变,从而导致股骨柄在包埋位置承受的Mx和My发生改变。在选择试验最差情况时,需要综合考虑同一假体不同规格尺寸或偏距设计对柄部和颈部试验的影响。

,其中OC为颈部轴线与柄部远端轴线交点到球心的距离,D’ =Dcosβ为D(80mm)在股骨柄冠状面的投影,∠COT为颈干角(∠COT=γ+90°),α为股骨柄远端轴线与载荷轴线在冠状面的投影夹角。同一型号股骨柄规格尺寸增大或者采用高偏距设计,股骨柄的OC可能也随之增加,从而导致股骨柄柄部力臂dy的增加以及dz的减小。而对于头颈部试验,股骨柄的颈干角、颈部长度、球头内锥深度等尺寸会导致改变头颈部力臂(L)改变,从而导致股骨柄在包埋位置承受的Mx和My发生改变。在选择试验最差情况时,需要综合考虑同一假体不同规格尺寸或偏距设计对柄部和颈部试验的影响。

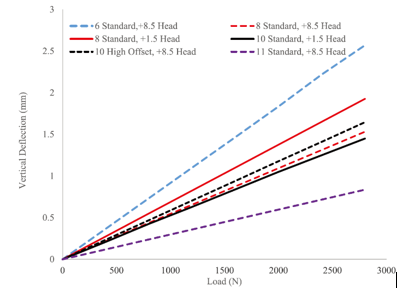

图5 不同规格球头与股骨柄组合载荷位移曲线

对于股骨柄柄部试验,股骨柄的股骨柄颈干角、颈部长度和内锥深度改变除了影响股骨柄承受的弯矩,还会影响包埋位置柄部承受载荷的截面大小。当同一规格股骨柄配合不同内锥深度的球头时(假设颈部长度和颈干角不变),随着球头内锥深度的增加(股骨柄的锥连接部位基准圆与球头内锥更靠近底部的位置接触),如图所示,球心从C1移动至C2(C1→C0→C2),包埋位置柄部所承受载荷的力臂dy和dz逐渐减小。对于柄部采用锥形设计的股骨柄,在包埋位置附近的柄部截面尺寸沿着远端轴线逐渐减小,虽然施加载荷的力臂dy减小,但是力臂dz的增加以及柄部截面尺寸的减小可能导致包埋位置柄部所受应力增加。Ashley P Westerman等[13]按照ISO 7206-4标准进行柄部疲劳试验,球心到包埋位置的距离为80mm,施加载荷为0.3~2.8kN,结果显示,虽然8号股骨柄与+8.5球头组合的偏距比与28mm+1.5球头组合增加了5 mm的偏距从而承受更高的弯矩,但是前者经受住了更多的循环周期。考虑股骨柄的几何形状以及ISO测试要求(球心到包埋位置的距离固定为80mm)时,该研究者认为随着颈部长度(股骨柄偏距+球头偏距)的增大,包埋介质对股骨柄长度的包埋覆盖率将增加(+8.5球头对应的柄部长度包埋覆盖率为56%,而+1.5球头对应的覆盖率为51%),在骨水泥包埋位置处的股骨柄横截面将增大,因此所施加的应力会减小。如图5所示,+1.5球头组合的股骨柄的弯曲刚度低于+8.5球头组合,可能是由于前者组合在包埋位置柄部截面尺寸比后者减小,从而导致前者的弯曲刚度下降。因此,ISO标准对股骨柄的几何形状非常敏感,通过有限元分析方法选择最差情况进行试验时,需要同时考虑不同球头规格与股骨柄组合的偏距以及股骨柄的柄部横截面随长度的变化对柄部应力的影响。对于股骨柄头颈部试验,由于不同规格球头与同一规格股骨柄配合对应的包埋位置相同,如图2所示,球心从C1移动至C2(C1→C0→C2),施加载荷的力臂L逐渐减小(L1→L0→L2),球心在C1位置时颈部所受应力很可能大于球心在C2位置的情形。

基于上述分析可推测,由于球头的内锥深度改变对股骨柄柄部和头颈部试验最大主应力的影响趋势可能不同,所以柄部试验和头颈部试验最差情况的球头规格可能不同。另一方面,同一型号不同规格股骨柄的颈部长度和颈部截面尺寸可能不同,柄部试验和头颈部试验最差情况所选择股骨柄规格可能不同。因此,在试验最差情况选择时,需要综合考虑股骨柄的颈干角、颈部长度、假体规格(股骨柄和球头)、截面设计(柄部和颈部)等因素对试验的影响。

(三)应力集中区域

非骨水泥股骨柄的断裂通常与两个因素有关,一是由多孔涂层的表面形貌引起的机械强度降低,另一个是在生产多孔涂层所需的热循环过程中,基体材料的微观结构退化导致其机械性能下降[14]。Yue和Cook等研究了烧结后热处理对带钛珠涂层Ti6Al4V试样疲劳性能的不利影响[15-16]。Viceconti等通过ISO 7206标准方法研究对比了相同设计和尺寸的烧结涂层和不带涂层Ti6Al4V股骨柄疲劳性能,结果显示烧结涂层股骨柄疲劳强度显著降低[17]。为了防止球头与股骨柄颈部撞击并改善假体运动范围,股骨柄颈部的前后侧均带有凹槽(trapezoid cylindrical neck),这导致颈部半径减小进而会增加颈部所承受的拉应力。Kensei Yoshimoto等人按照ISO 7206-6的方法进行有限元分析,结果表明应力集中在颈部凹槽的前外侧和远端转角处。在3500N的加载下,锐利倒角处的应力为556MPa,约为平滑倒角处的两倍并且超过了钛合金的疲劳强度[18]。YY/T 0809.4-2018标准中规定,对于股骨柄柄部的包埋位置附近存在应力集中区域(如槽、肋、材料或涂层过渡区域、或者一些表面形貌特征),需要调整包埋位置使得柄部应力集中区域高于包埋位置。而YY/T 0809.6-2018标准中要求包埋介质不覆盖股骨柄颈部和肩部(neck-shoulder)的打入孔和取出孔等高应力区域。

(四)组合式股骨柄

组合式股骨柄假体为外科医生提供了很大的自由度,使其通过选择合适的前倾角、股骨柄长度和偏距以匹配患者复杂的解剖结构。临床研究文献中报道了组合式股骨柄(modular stems)的锥连接部位发生断裂的情况[19-20],可更换颈部组件假体在临床使用中也报道了颈部组件连接部位发生断裂的情况[21]。研究表明,锥连接部位发生微动腐蚀是导致组合式股骨柄假体疲劳断裂的主要原因,这种失效机制在男性患者、超重患者以及使用较长的颈部组件的情形中发生的可能性更大[22]。对于组合式股骨柄,YY/T 0809.4-2018和YY/T 0809.6-2018标准规定了在37℃生理盐水中进行疲劳试验,而ASTM F2580规定了近端干骺端固定的组合式股骨柄连接组件的疲劳性能评价方法。

四、结论

本文通过分析120mm<CT≤250mm股骨柄(非解剖型)在柄部和头颈部试验加载和固定试验条件下的受力情况,探讨了假体规格尺寸、几何形状设计、材料等因素对试验过程应力水平的影响,为有限元分析和疲劳试验提供一定的参考。

参考文献:

[1] Swedish Hip Arthroplasty Register Annual Report 2017.

[2] Woolson ST, Milbauer JP, Bobyn JD, et al. Fatigue fracture of a forged cobalt-chromium-molybdenum femoral component inserted with cement. A report of ten cases[J]. J Bone Joint Surg Am, 1997; 79: 1842-1848.

[3] Chao EY, Coventry MB. Fracture of the femoral component after total hip replacement. An analysis of fifty-eight cases[J]. J Bone Joint Surg Am 1981; 63:1078–94.

[4] Galante JO, Rostoker W and Doyle JM. Failed femoral stems in total hip prostheses. A report of six cases[J]. J Bone Joint Surg Am, 1975; 57: 230–236.

[5] Sotereanos NG, Engh CA, Glassman AH, et al. Cementless femoral components should be made from cobalt chrome[J]. Clin Orthop Relat Res 1995; 146–153.

[6] Crowninshield RD, Maloney WJ, Wentz DH, et al. The role of proximal femoral support in stress development within hip prostheses[J]. Clin Orthop Relat Res 2004; 176–180.

[7] Lee EW, Kim HT. Early fatigue failures of cemented, forged, cobalt-chromium femoral stems at the neck–shoulder junction[J]. J Arthroplast 2001; 16(2).

[8] Reito A, Eskelinen A, Pajamäki J, et al. Neck fracture of the Exeter stem in 3 patients: a cause for concern? [J]. Acta Orthop 2016; 87: 193–196.

[9] Hamlin K and MacEachern C. Fracture of an exeter stem: a case report[J]. JBJS Case Connect 2014; 4: e66–e73.

[10] Australian Orthopaedic Association National Joint Replacement Registry. Hip and Knee Arthroplasty Annual Report 2020. Adelaide: Australian Orthopaedic Association National Joint Replacement Registry, 2020.

[11] Massimiliano Baleani, Luca Cristofolini, Marco Viceconti. Endurance testing of hip prostheses: a comparison between the load fixed in ISO 7206 standard and the physiological loads[J]. Clinical Biomechanics, 1999, 14(5): 339-345.

[12] 《生物型股骨柄柄部疲劳性能评价指导原则》(国家药品监督管理局2020年第62号)。

[13] Ashley P Westerman, Andrew R Moor, Martin H Stone, Todd D Stewart. Hip stem fatigue: The implications of increasing patient mass[J]. Proc IMechE Part H: J Engineering in Medicine. 2018, 232(5): 520-530.

[14] Cook SD, Thomas KA. Fatigue failure of non-cemented porous coated implants. A retrieval study[J]. J Bone Joint Surg 1991; 93-B (1):20–4.

[15] Yue S, Pilliar RM, Weatherly GC. The fatigue strength of porous-coated Ti–6%Al–4%V implant alloy[J]. J Biomed Mater Res 1984, 18: 1043–58.

[16] Cook SD, Thongpreda N, Anderson RC, Haddad RJ. The effect of postsintering heat treatment on the fatigue properties of porous coated Ti6Al4V alloy[J]. J Biomed Mater Res 1988; 22: 287–302.

[17] Viceconti M, Toni A, Giunti A. Effects of some technological aspects on the fatigue strength of a cementless hip stem[J]. J Biomed Mater Res 1995; 29: 875–81.

[18] Kensei Yoshimoto, Yasuharu Nakashima, Akihiro Nakamura, et al. Neck fracture of femoral stems with a sharp slot at the neck: biomechanical analysis[J]. J Orthop Sci. 2015; 20(5): 881-7.

[19] Lakstein D, Kosashvili Y, Backstein D, et al. Revision total hip arthroplasty with a modular tapered stem[J]. Hip Int 2010; 20: 136–142.

[20] Efe T and Schmitt J. Analyses of prosthesis stem failures in noncemented modular hip revision prostheses[J]. J Arthroplasty 2011; 26: 665.e7–e12.

[21] Wodecki P, Sabbah D, Kermarrec G, et al. New type of hip arthroplasty failure related to modular femoral components: breakage at the neck-stem junction[J]. Orthop Traumatol Surg Res 2013; 99: 741–744.

[22] Pour AE, Borden R, Murayama T, et al. High risk of failure with bimodular femoral components in THA[J]. Clin Orthop Relat Res 2016; 474: 146–153.

审评四部 翟豹 供稿

评论区